Wie Unternehmen Montageschäden bei Gummidichtungen verhindern

Montageschäden bei Gummidichtungen sind ärgerlich und verursachen oft zusätzliche Kosten. Eine vorausschauende Konstruktion kann dies verhindern.

JÄGER Business Blog

WHITEPAPER

Erfahren Sie, welche Faktoren Ihren SOP beeinflussen!

| Komponente | Effekt auf die Eigenschaften |

|---|---|

| Kautschuk | Basiseigenschaften (Temperaturverhalten, chemische Beständigkeit, Elastizität, …) |

| Füllstoff | Härte, Festigkeit, Abrieb, elektrische Leitfähigkeit |

| Weichmacher | Härte, Verarbeitbarkeit, Reißdehnung |

| Vernetzungssystem | Vulkanisationsgeschwindigkeit, dynamisches und statisches Verhalten |

| Verarbeitungshilfsmittel | Fließverhalten, Entformbarkeit, Verarbeitungsverhalten |

| Additive | Farbe, Extrudatstabilität, Alterungsverhalten, elektr. Leitfähigkeit, … |

Tabelle 1: Die wichtigsten Komponenten einer Gummimischung und ihr Effekt auf die Eigenschaften des Vulkanisats.

Die grundlegende Komponente jeder Gummimischung ist das Polymer, der Kautschuk, der Basiseigenschaften wie Temperaturverhalten, chemische Beständigkeit oder auch Elastizität vorgibt.

Bei der Zusammenstellung einer Gummimischung steht dem Hersteller neben Naturkautschuk eine Vielzahl an synthetischen Kautschuken zur Verfügung, die jeweils spezifische Eigenschaften aufweisen. Einige Kautschuke bieten beispielsweise eine ausgezeichnete Ölbeständigkeit, andere bestechen durch hervorragende mechanische Eigenschaften, wiederum andere durch eine sehr hohe Alterungsbeständigkeit. Für die meisten Anwendungsfälle gibt es einen geeigneten Kautschuk, der die gewünschten Eigenschaften bietet.

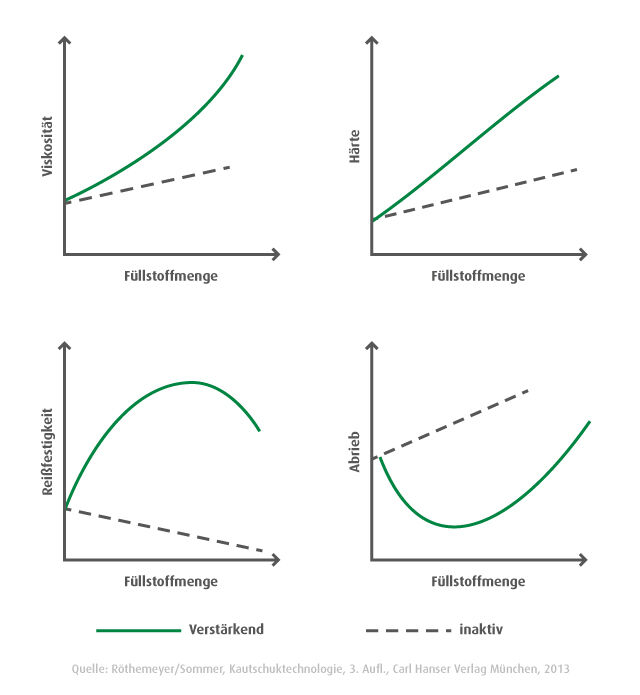

Neben dem Kautschuk nehmen Füllstoffe (z. B. Ruße, Kieselsäure oder Kreide) den mengenmäßig größten Anteil innerhalb einer Gummimischung ein. Sie beeinflussen unter anderem die Härte, die Festigkeit, den Abrieb sowie die elektrische Leitfähigkeit des Vulkanisats. Weichmacher beeinflussen ebenfalls die Härte und die Verarbeitbarkeit der Mischung, aber auch die Dehnbarkeit. Das Vernetzungssystem macht zwar nur einen kleinen Teil der Gummimischung aus, hat aber großen Einfluss auf deren Eigenschaften. Es steuert in erster Linie die Vulkanisationsgeschwindigkeit, beeinflusst aber auch andere Charakteristika wie die Reißfestigkeit. Verarbeitungshilfsmittel beeinflussen die Handhabung der Gummimischung während des Produktionsprozesses. Hierzu gehören beispielsweise die Klebrigkeit und das Fließverhalten, also wie leicht die Mischung in eine Form gedrückt werden kann. Hinzu kommt eine Vielzahl weiterer Additive, die unter anderem die Farbe, die Extrudatstabilität, das Alterungsverhalten und die elektrische Leitfähigkeit der Gummimischung beeinflussen.

Die klassische Vernetzungskomponente für die Vulkanisation ist Schwefel. Allerdings ist reiner Schwefel für eine Vernetzung wenig effizient. Daher werden ihm in der Praxis Beschleuniger beigemischt, die ihn aktivieren und dafür sorgen, dass er sich sinnvoll in die Polymerkette einfügt.

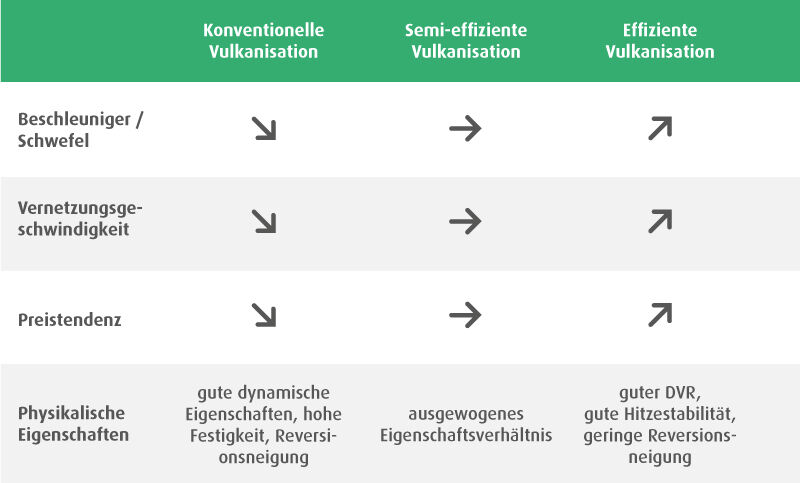

Je nach Verhältnis zwischen Schwefel und Beschleuniger unterscheidet man zwischen drei Vulkanisationsarten:

Alle drei Ansätze unterscheiden sich hinsichtlich der Kosten, der Vernetzungsgeschwindigkeit und der physikalischen Eigenschaften des Vulkanisats (siehe Abbildung 1).

Abbildung 1: Vergleich der konventionellen, der semi-effizienten und der effizienten Vulkanisation.

In unserer Case Study erfahren Sie, was eine intelligente Materialauswahl in der Praxis bewirken kann.

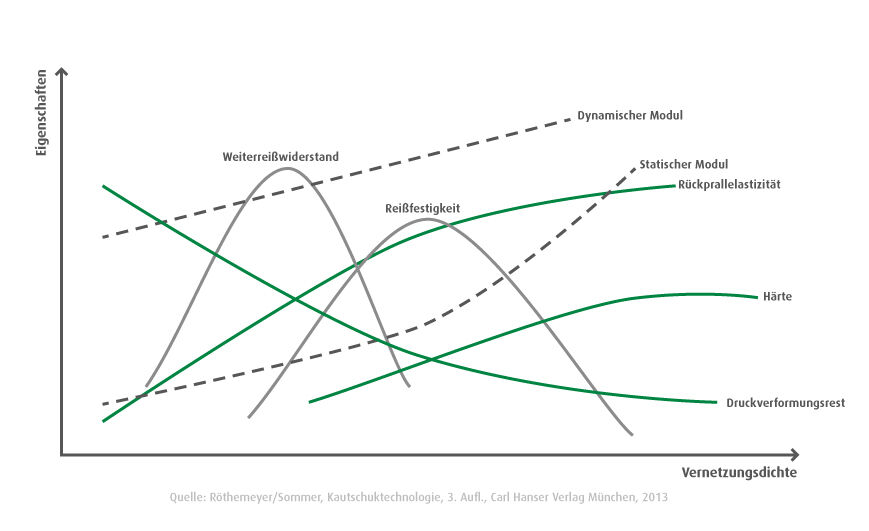

Neben dem Verhältnis zwischen den beiden Komponenten ist auch die reine Menge an Vernetzungschemikalien relevant, denn mit der Anzahl der Vernetzungspunkte pro Volumeneinheit ändern sich auch die Eigenschaften des Vulkanisats (siehe Abbildung 2). Steigt die Vernetzungsdichte, nehmen sowohl die Härte als auch die Elastizität zu, während Eigenschaften wie der Druckverformungsrest abnehmen. Andere Aspekte wie die Reißfestigkeit entwickeln sich dagegen nicht linear. Sie steigen zunächst an, erreichen dann ein Maximum und sinken bei weiter zunehmender Vernetzungsdichte wieder ab.

Aus diesem Grund ist es wichtig, die Menge des Vernetzungssystems exakt an die Rahmenbedingungen anzupassen. „Viel hilft viel“ gilt in diesem Zusammenhang nicht und kann sich sogar als schädlich erweisen.

Eine weitere wichtige Komponente, die es im Rahmen der Materialauswahl zu betrachten gilt, ist das Füllstoffsystem. Hierbei unterscheiden wir zwischen aktiven (oder auch verstärkenden) und inaktiven Füllstoffen:

Whitepaper: Den Start of Production sichern

Unser Mischungsexperte Dr. Robert Zahn hat an der Leibniz Universität Hannover in Zusammenarbeit mit dem Deutschen Institut für Kautschuktechnologie e.V. (DIK) promoviert. Dabei lagen die Schwerpunkte im Bereich Elastomerchemie und Kautschuktechnologie. Er ist seit 2017 für Jäger am Standort Hannover in der Produkt- und Prozessentwicklung für den Bereich Materialentwicklung tätig.

Jetzt Beitrag teilen!

Jäger Gummi und Kunststoff GmbH

Lohweg 1

30559 Hannover

Tel. +49 511 – 53580

Fax +49 511 – 553394

info@jaeger-gk.de

Geschäftsführung:

Dr.-Ing. Andreas Jäger und

Julius Jäger

Registergericht Hannover HRB 59798

DE 813 314 161