JÄGER Business Blog

WHITEPAPER

Erfahren Sie, welche Faktoren Ihren SOP beeinflussen!

Die Corona-Pandemie hat gezeigt, wie fragil die Lieferketten moderner Unternehmen tatsächlich sind. Natürlich ist die Anfälligkeit verzweigter Supply Chains für Störungen keine neue Erkenntnis. In den vergangenen beiden Jahren hat die Weltwirtschaft jedoch zum ersten Mal erlebt, was passiert, wenn der Ernstfall eintritt. Angesichts dieses Weckrufs sollten sich Unternehmen fragen, ob sie ihre Gummi- und Kunststoff-Formteile weiterhin aus Fernost beziehen wollen.

In den meisten Unternehmen ist das Supply Chain Management preisgetrieben. Bieten mehrere Lieferanten Ware in vergleichbarer Qualität an, entscheidet sich der Einkauf in der Regel für den günstigeren Anbieter. Daher beziehen sehr viele Produzenten ihre Kunststoff- und Elastomer-Formteile aus Asien, einer Region, die sich durch eine robuste Industrie sowie niedrige Rohstoff- und Lohnkosten auszeichnet.

Mit den monetären Vorteilen, die Sourcing aus Asien bietet, gehen jedoch einige Risiken einher. So sind beispielsweise die Grundlieferzeiten deutlich höher als bei europäischen Anbietern. Eine Bestellung per Seefracht kann durchaus drei Monate unterwegs sein, bevor sie in Europa eintrifft.

Darüber hinaus bietet der lange Transportweg mehr Ansatzpunkte für unvorhergesehene Ereignisse, die eine fristgerechte Lieferung verhindern können. Auf einer mehrmonatigen Reise ist die Chance wesentlich größer, dass schlechtes Wetter oder überlastete Häfen zu Verzögerungen führen. Zudem passieren Warenlieferungen auf dem Weg von Asien nach Europa mehrere Flaschenhälse, an denen Störungen gravierende Konsequenzen haben können. Man denke nur an die Blockade des Suezkanals im März 2021.

Hinzu kommen geopolitische Risikofaktoren. Strafzölle oder Einfuhrbeschränkungen, die aufgrund von Handelsstreitigkeiten oder diplomatischer Vorfälle erlassen werden, können Warenlieferungen ebenfalls verzögern oder sogar blockieren, oft mit nur wenigen Wochen Vorlaufzeit.

In einer stabilen wirtschaftlichen Situation werden diese Nachteile von den geringeren Einkaufspreisen kompensiert. In Krisenzeiten ändert sich das jedoch.

Die ökonomischen Auswirkungen der Corona-Pandemie sind noch nicht genau einschätzbar. Fest steht allerdings, dass einige Branchen stark unter der Krise gelitten haben. Unter anderem sind die Umsätze der Gastronomie, der Touristik und des Nahverkehrs stark zurückgegangen, was sich auch auf deren Lieferanten und Dienstleister auswirkt. Am Ende dieser Kausalkette steht die Rohstoffindustrie, die ebenfalls Umsatzeinbußen hinnehmen musste und ihre Förder- bzw. Produktionsmengen entsprechend reduziert hat.

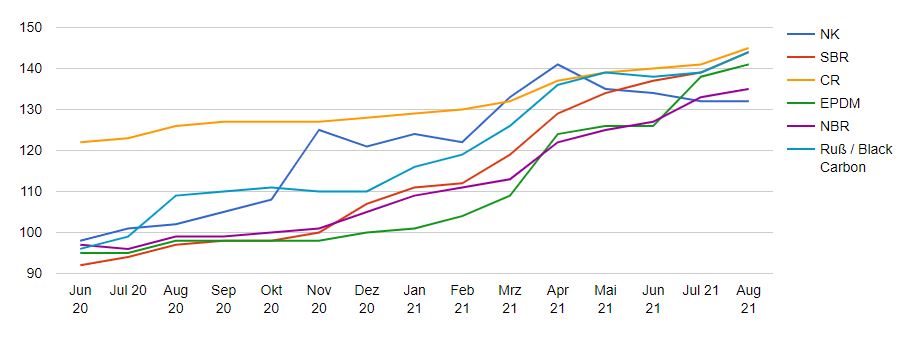

Seit Sommer 2021 geht die Zahl der neu gemeldeten Corona-Erkrankungen weltweit zurück. Die meisten Industrieländer befinden sich in einem wirtschaftlichen Aufschwung. Daher steigt die Nachfrage nach Rohstoffen und Material zurzeit stark an, was wiederum die Preise in die Höhe treibt. Gravierender ist jedoch die mangelnde Verfügbarkeit bestimmter Rohstoffe. Dank der enormen Nachfrage sind manche Ressourcen (zum Beispiel Stahl oder Kunststoffe) kaum noch zu bekommen. Und falls doch, kann der Anbieter oft keinen festen Liefertermin garantieren.

Entwicklung der Preisindizes von Elastomeren (Quelle: www.wdk.de)

Für europäische Fertigungsunternehmen, deren Produktionsplanung von der termingerechten Lieferung von Rohstoffen und Komponenten abhängt, ist diese Situation eine große Herausforderung. Das gilt insbesondere für Organisationen, die ihre Gummi- und Kunststoff-Formteile aus Asien beziehen. Ihnen fehlt die Flexibilität, bei Lieferschwierigkeiten eines Anbieters kurzfristig eine andere Lösung zu finden.

Zwar besteht die Möglichkeit, Waren aus Fernost mit längerer Vorlaufzeit zu bestellen, um so die negativen Auswirkungen von Verzögerungen zu reduzieren. Das gelingt jedoch nur, wenn das Unternehmen über ausreichende Lagerkapazitäten verfügt, was zum einen mit Kosten verbunden ist und zum anderen dem Grundgedanken des modernen Supply Chain Managements widerspricht, das Lager auf die Straße zu verlegen.

Im Zuge dessen rücken europäische Lieferanten aktuell stärker in den Fokus. Dank der geografischen Nähe sind ihre Grundlieferzeiten deutlich geringer als die asiatischer Hersteller. Das innereuropäische Schienen- bzw. Autobahnnetz hat keine nennenswerten Engpässe, die einen Flaschenhals bilden könnten. Zudem entfallen innerhalb des Schengen-Raums sämtliche Grenzkontrollen. All diese Faktoren sorgen dafür, dass die Liefertreue europäischer Anbieter deutlich höher ist.

Supply Chain Management ist immer auch eine Frage der Risikoaffinität. Komplexe Lieferketten, die Rohstoffe, Materialien und Komponenten aus allen Regionen der Welt beinhalten, senken die Produktionskosten und verbessern somit die Wettbewerbsfähigkeit. Allerdings bergen sie auch hohe Risiken. Sollte doch einmal eine größere Störung auftreten, fällt es den betroffenen Unternehmen schwer, kurzfristig Gegenmaßnahmen zu ergreifen. Die Zusammenarbeit mit lokalen Lieferanten ist dagegen deutlich sicherer, aber auch mit höheren Kosten verbunden.

Letzten Endes muss jedes Unternehmen für sich entscheiden, wie es sein Supply Chain Management aufbauen will. Einige werden auch weiterhin ihren Ressourcenbedarf aus Fernost decken, da sie sich einem hohen Preisdruck ausgesetzt sehen. Für andere ergibt es Sinn, auf europäische Anbieter auszuweichen, um mehr Sicherheit zu gewinnen. Wichtig ist nur, dass sich Fertigungsunternehmen die Risiken bewusst machen, die rein kostenorientiertes Supply Chain Management birgt. Die letzten zwei Jahre haben gezeigt, was im schlimmsten Fall passieren kann.

Whitepaper: Den Start of Production sichern

Jetzt Beitrag teilen!

Jäger Gummi und Kunststoff GmbH

Lohweg 1

30559 Hannover

Tel. +49 511 – 53580

Fax +49 511 – 553394

info@jaeger-gk.de

Geschäftsführung:

Dr.-Ing. Andreas Jäger und

Julius Jäger

Registergericht Hannover HRB 59798

DE 813 314 161